blog > Le caratteristiche dei rivestimenti CVD

Rivestimenti CVD: cosa sono e vantaggi

02 novembre 2023

La deposizione chimica da fase vapore CVD (Chemical Vapor Deposition) è un processo di rivestimento che utilizza reazioni chimiche indotte termicamente o elettricamente sulla superficie di un substrato riscaldato, con reagenti forniti in forma gassosa.

CVD è un metodo di deposizione utilizzato per produrre materiali solidi di alta qualità, ad alte prestazioni, tipicamente sotto vuoto. Film sottili o rivestimenti sono prodotti dalla dissociazione o dalle reazioni chimiche di reagenti gassosi in un ambiente attivato.

Chemical Vapor Deposition

In questo processo il componente da depositare viene formato per reazione chimica tra reagenti gassosi con liberazione di sottoprodotti allontanati dalla superficie.

Le reazioni che tipicamente avvengono sono di ossidazione, decomposizione, idrolisi, nitrurazione e l’energia di attivazione necessaria per la reazione può essere fornita in differenti modi, a seconda delle condizioni in cui viene fatta avvenire:

- attivazione termica

- attivazione per mezzo di radiazioni elettro- magnetiche

- attivazione via plasma

La tecnica maggiormente diffusa è quella termica, che consente di lavorare a temperature sui 900°C, riscaldando il substrato tramite una resistenza elettrica o con l’impiego di fotoni ad alta intensità, sfruttando le lampade al tungsteno. L’attivazione con le radiazioni elettromagnetiche, invece, può essere impiegata solo nel caso in cui i precursori presentino un forte assorbimento nella regione dell’UV, dato che il processo procede con la formazione di radicali altamente reattivi che consentono la formazione del film.

La terza alternativa per l’attivazione della reazione avviene mediante scariche elettriche, in un ambiente contenente gas a bassa pressione, che generano un plasma. Questo metodo, che risulta essere il più efficace per entità e qualità del rivestimento, consente di lavorare a temperature più basse rispetto alle altre sorgenti, ma deve essere accuratamente controllato per consentire la continua presenza del plasma.

Step necessari del Chemical Vapor Deposition

Ora vediamo nel dettaglio i vari step necessari del Chemical Vapor Deposition. L’intero processo avviene in una camera a vuoto ed il sistema lavora in presenza di gas carrier (in genere azoto o argon) che consente il trasporto dei precursori e poi l’allontanamento dei sottoprodotti. Le molecole di gas reagenti vengono introdotti nella camera e trasportati fino al substrato da rivestire tramite il gas carrier.

Ad una certa distanza dal substrato, queste molecole vengono attratte con interazioni di Van der Walls o legami chimici veri e propri, generando l’assorbimento. Contemporaneamente, a causa delle temperature alte in gioco, avviene la formazione di radicali liberi a partire dalle molecole di precursore, disponibili per la formazione e accrescimento del film. Di pari passo alla creazione dei nuovi legami del film, vengono liberati sottoprodotti che si allontanano facilmente in presenza del gas carrier, mentre i prodotti solidi si assorbono sulla superficie del substrato, costituendo il film.

La crescita e microstruttura del film sono influenzate dalla diffusione e dai processi di nucleazione, oltre che dalla natura delle molecole che lo costituiscono. Nello specifico, si ottengono film amorfi operando a basse temperature e con elevate velocità di crescita, viceversa è possibile ottenere film con maggior grado di cristallinità, favorendo l’aggregazione dei grani cristallini in strutture più ordinate.

C'è spesso bisogno di strati che non possono crearsi direttamente dal substrato. Per depositare strati di nitruro di silicio o ossinitruro di silicio si devono utilizzare gas che contengano tutti i componenti necessari. I gas vengono decomposti tramite energia termica. Questo è il principio della deposizione chimica in fase vapore: CVD. La superficie del wafer non reagisce con i gas ma funge da strato inferiore. A seconda dei parametri di processo - pressione, temperatura - il metodo CVD può essere suddiviso in diversi metodi i cui strati differiscono per densità e copertura. Se la crescita su superfici orizzontali è tanto alta quanto su superfici verticali, la deposizione è conforme.

Per essere depositato e per la tecnologia che lo contraddistingue, il processo CVD necessita di temperature di deposizione che arrivano anche a 900/1000 °C. Questo rappresenta un vantaggio quando si devono ottenere rivestimenti molto resistenti all’usura e alle sollecitazioni meccaniche, in particolare su substrati appositi e specifici come il metallo duro. Diversamente, rappresenta uno svantaggio in quanto l’alta temperatura rappresenta un problema per la maggior parte degli acciai che dopo il rivestimento devono essere ritemprati o rinvenuti per riottenere la stabilità del materiale.

Vantaggi e limiti

Le tecniche CVD, come abbiamo visto, consentono di ottenere film con spessore, morfologia e porosità desiderate, ma un limite importante è dato dalle temperature in gioco nel processo. Le alte temperature da utilizzare (da 500°C fino a 1000°C), infatti, impongono delle restrizioni riguardo al materiale del supporto da poter utilizzare, che deve resistere alle temperature in gioco senza deformarsi o reagire con le molecole presenti. Si riescono a depositare strati dell’ordine dei micron (1-10 μm) con velocità di crescita relativamente basse ed, inoltre, il processo presenta costi importanti relativi non solo alle alte temperature in gioco, ma anche alle varie sorgenti che possono essere utilizzate (laser, plasma).

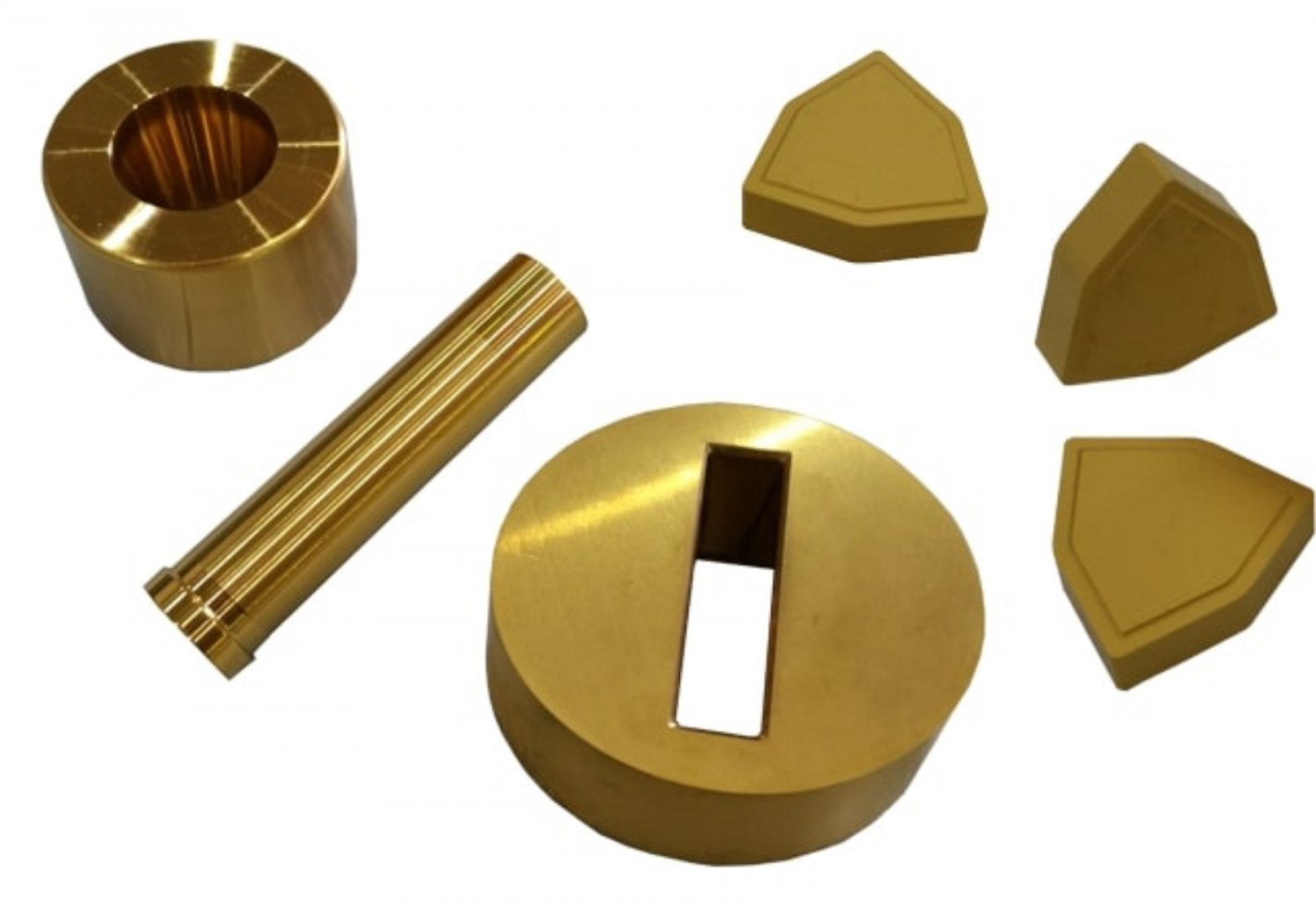

I principali vantaggi sono relativi, invece, alla facile variabilità della composizione e morfologia del film, all’alta aderenza del film in crescita con il substrato unitamente all’alta purezza e omogeneità del film. Il grande sviluppo e utilizzo di questa tecnica è dovuto anche all’estrema versatilità del processo di deposizione del film, che consente di ricoprire substrati con geometria variabile e complessa, seguendo minuziosamente la forma della superficie da ricoprire.